前言

前两天有个学弟请叫我硫化氢怎么分离,我查了查资料貌似都是用汽提工艺进行分离,然后我印象中汽提塔就是通过通入第三个组分蒸汽或者惰气来让轻组分进行分离的,但是具体原理记不清楚了,专门找 @fufushushe 了解了一下,顺便查查资料, 在这里总结一下。

定义与作用

汽提法通常用于脱除废水中的溶解性气体和某些挥发性物质。其原理是将空气或水蒸气等载气通人水中,使载气与废水充分接触,导致废水中的溶解性气体和某些挥发性物质向气相转移,从而达到脱除水中污染物的目的。一般使用空气为载气时称为吹脱,使用蒸汽为载气时称为汽提。为防止污染转移产生二次污染,应当对脱除的污染成分进行收集处理或再利用。

空气吹脱可以使用吹脱池或吹脱塔,吹脱池占地面积较大,而且容易污染环境,通常只用于吹脱CO2,有毒气体的吹脱通常采用塔式吹脱设备。为减少能耗,汽提都在塔式设备中进行。

汽提塔(Stripper Tower)是一种用于从液体混合物中去除溶解气体或挥发性组分的化工设备。其核心功能是通过物理(物理化学?)方法(如气提)将低沸点或易挥发的物质从液相中分离出来,从而实现净化或纯化液体的目的。

典型应用场景

- 炼油工业:去除燃料中的硫化氢(H₂S)、氨(NH₃)等有害气体。

- 化工生产:从溶剂或反应产物中分离轻组分(如水蒸气汽提有机溶剂)。

- 废水处理:去除废水中溶解的挥发性有机化合物(VOCs)。

- 气体净化:从液态吸收剂中释放被吸收的气体(如CO₂脱除)。

结构

汽提塔通常由以下部分组成:

- 塔体:垂直圆筒形结构,内部填充塔板或填料以促进气液接触。

- 进料口:液体混合物从侧线或顶部进入。

- 汽提蒸汽入口:通常位于塔底或底部塔板下方,引入蒸汽或惰性气体。

- 气相出口:顶部收集被分离的气体。

- 液相出口:底部或侧线收集净化后的液体。

- 塔板或填料:提供气液接触的场所,促进传质(如泡罩塔板、浮阀塔板、规整填料等)。

当然,结构是不固定的,根据要分离的体系和特点有所不同,大致可以分为以下两种(详见下方 实例 部分):

分离原理

汽提塔的分离原理基于 气液平衡 和 传质过程,具体步骤如下:

(1) 气提蒸汽的作用

- 提供气相介质:通过向塔内注入蒸汽(或惰性气体,如氮气),降低气相中目标组分的分压。

- 降低溶解度:根据亨利定律,当气相中目标组分的分压降低时,液相中的溶解度也随之降低,促使目标组分从液相逸出至气相。

(2) 气液传质过程

- 汽提蒸汽与液体逆流接触:蒸汽从塔底向上流动,液体从塔顶向下流动(或侧线进入)。

- 传质方向:目标组分(低沸点或易挥发物质)从液相转移到气相,而高沸点组分保留在液相中。

(3) 温度与压力的控制

- 温度:汽提塔通常在较高温度下操作(接近但低于液体沸点),以提高挥发性组分的逸出速率。

- 压力:塔内压力较低时,挥发性组分的分压降低,分离效率更高。

气液平衡的数学描述

根据 亨利定律 和 拉乌尔定律:

- 亨利定律: p_i = H_i \cdot x_i ,其中 p_i 是气相分压, H_i 是亨利常数,& x_i & 是液相摩尔分数。

- 拉乌尔定律:适用于挥发性组分,若液体为理想溶液,则 p_i = P^* \cdot y_i ,其中 P^* 是纯组分的蒸气压, y_i 是气相摩尔分数。

通过控制蒸汽流量、温度和压力,使 p_i 降低,从而减少 x_i ,实现分离。

个人理解:本来在液相的轻组分,已经达到了相平衡,但是由于引入了不凝气破坏了原来的相平衡,使得轻组分有向气相移动的趋势,不凝气不会进入液相,不会直接影响液相组成,而重组分的相平衡点本身位于相图的偏左侧,重组分气相分率的降低不足以引起其大量蒸发,从而被汽提。

操作步骤

- 进料:含溶解气体的液体从塔顶或侧线进入。

- 蒸汽注入:蒸汽从塔底或底部塔板下方引入,与液体逆流接触。

- 传质分离:在塔板或填料上,目标组分从液相转移到气相。

- 气相排放:富含目标组分的气体从塔顶排出(可进一步处理或回收)。

- 液相收集:净化后的液体从塔底或侧线排出。

根据要分离的体系和特点有所不同。

汽提与蒸馏的区别

| 特性 | 汽提(Stripper) | 蒸馏(Distillation) |

|---|---|---|

| 主要目标 | 去除溶解气体或轻组分 | 分离液体混合物中的不同组分 |

| 操作条件 | 较低的温度和压力(接近常压) | 可能需要较高温度和压力(如精馏) |

| 进料性质 | 液体中溶解气体或低浓度挥发性组分 | 液体混合物中各组分浓度较高 |

| 蒸汽作用 | 作为惰性气提介质 | 作为加热介质(如再沸器产生的蒸汽) |

汽提塔的设计与优化

- 蒸汽选择:常用水蒸气(经济且无污染),也可用惰性气体(如N₂,避免反应)。

- 塔板/填料设计:根据传质效率和压降选择(如筛板塔、规整填料)。

- 操作参数优化:

- 蒸汽流量:过量蒸汽可提高分离效率,但增加能耗。

- 温度:需平衡挥发性组分的逸出速率与热负荷。

- 塔高与直径:塔高影响传质时间,直径影响气液接触面积。

实例:水蒸汽汽提

各种 H2S 和 NH3 浓度的酸性水都可通过水蒸气汽提,得到符合排放标准或回用水质要求的净化水,并能根据需要,回收 H2S 和 NH3。根据硫化氢和氨的回收要求,水蒸气汽提工艺可分为以下两类:

- 回收硫化氢而不回收氨

- 分别回收硫化氢和氨

回收硫化氢而不回收氨

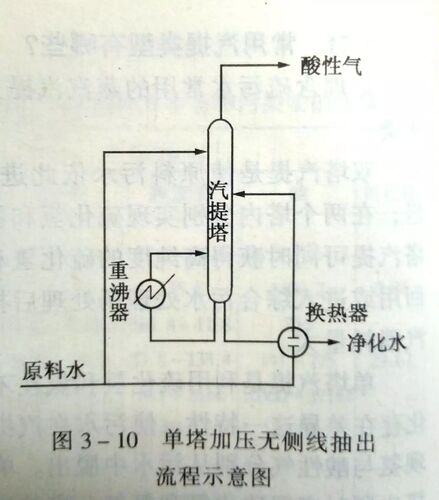

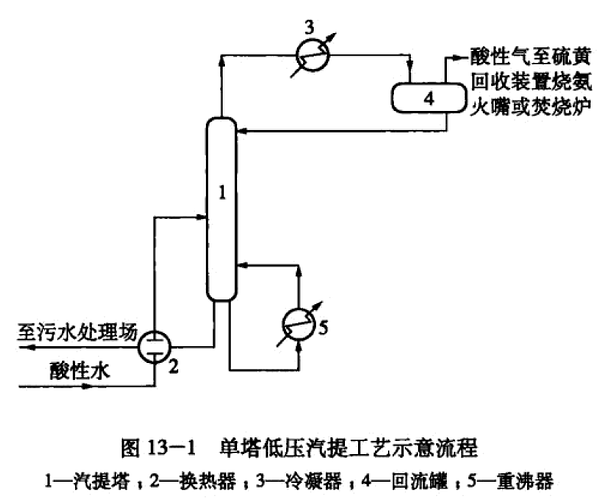

(1)单塔低压汽提工艺:

低压汽提是指在尽可能低的汽提塔操作压力(只要能满足塔顶酸性气自压排至硫黄回收装置或焚烧炉的最低压力)下,一般为 0.05-0.07 MPa(G),将酸性水中的硫化氢和全部汽提出去,塔顶含氨酸性气排至硫黄回收装置的烧氨喷嘴或焚烧炉,塔底净化水可回用。示意流程如图:

单塔低压汽提工艺流程简单,操作方便、投资和占地面积少,净化水质好,国外广泛采用这种流程,国内以前采用较少。

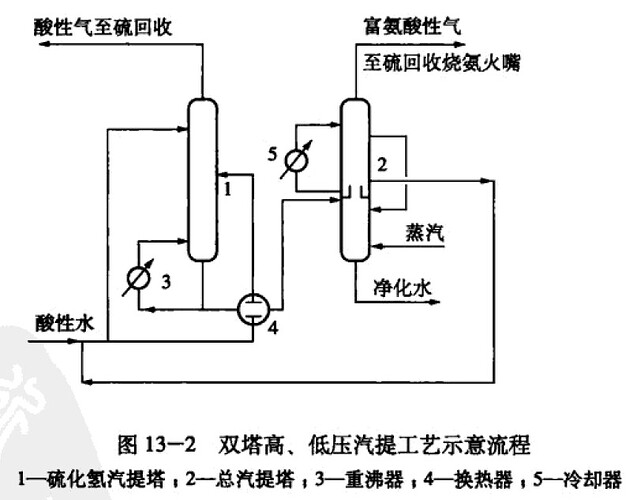

(2)双塔高低压汽提工艺:

双塔高、低压汽提工艺设有硫化氢汽提塔和总汽提塔两个塔。硫化氢汽提塔操作压力为 0.7-1.0 MPa(G),塔顶酸性气几乎不含氨,酸性气送至硫黄回收装置回收硫黄,总汽提塔操作压力为 0.05-0.07 MPa(G),汽提出氨及剩余硫化氢,塔顶富氨酸性气送至硫黄回收装置的烧氨喷嘴,将氨焚烧为氮气,并回收硫黄。示意流程如图:

分别回收硫化氢和氨

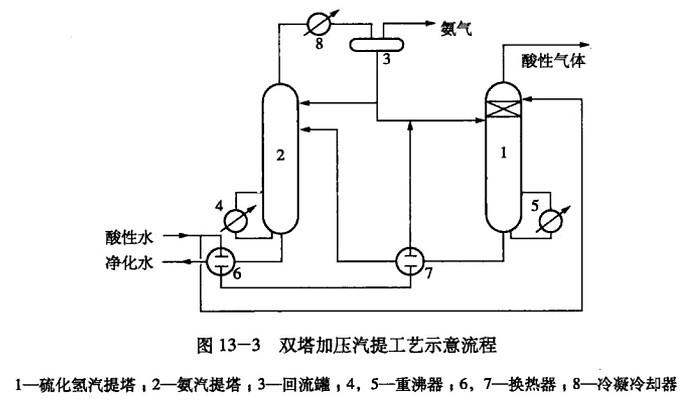

(1)双塔加压汽提工艺:

双塔加压汽提工艺设有硫化氢汽提塔和氨汽提塔两个塔,酸性水可先进硫化氢汽提塔后进氨汽提塔,也可先进氨汽提塔,后进硫化氢汽提塔。为减少蒸汽耗量,以采用先进硫化氢汽提塔,后进氨汽提塔居多,示意流程如下图。

一般硫化氢汽提塔操作压力 0.5-0.7 MPa(G),氨汽提塔操作压力 0.1-0.3 MPa(G),硫化氢汽提塔塔顶的酸性气可送至硫黄回收装置回收硫黄,氨汽提塔塔顶的富氨气体经二级降温降压,进行分凝,精制脱除硫化氢后压缩、冷凝制成液氨,回用于炼油装置或作为化工原料。

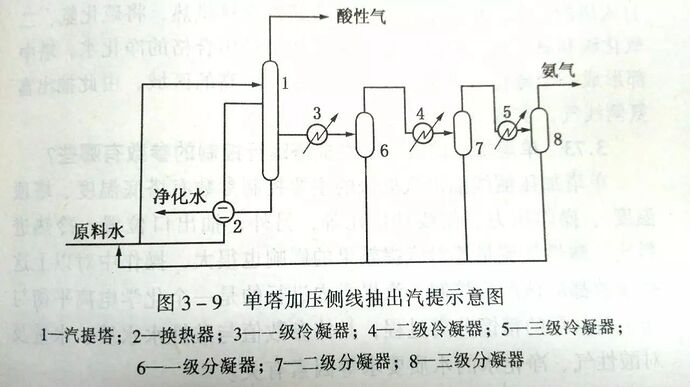

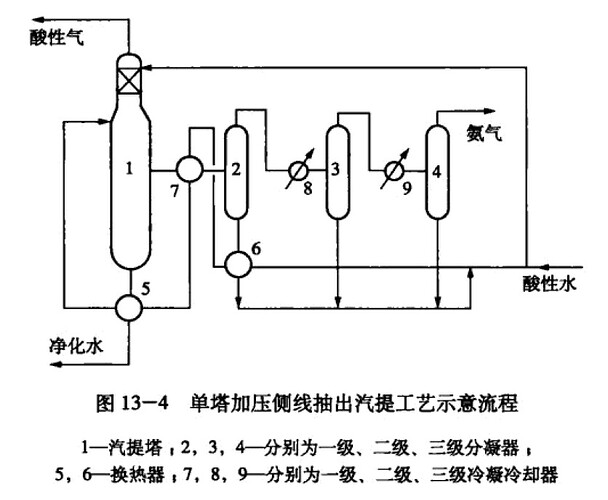

(2)单塔加压侧线抽出汽提工艺:

单塔加压侧线抽出汽提工艺利用二氧化碳和硫化氢的相对挥发度比氨高的特性,首先将二氧化碳和硫化氢从汽提塔的上部汽提出去,塔顶酸性气送至硫黄回收装置回收硫黄液相中的氨及剩余的二氧化碳和硫化氢在汽提蒸汽作用下,在汽提塔下部被驱除到气相使净化水质满足要求,并在塔中部形成 A/S+C(即氨摩尔数/硫化氢与二氧化碳摩尔数之和)较高的富氨气体,抽出富氨气体,采用三级降温降压,进行分凝,获得高纯度气氨并经精制、冷凝和压缩制成液氨。示意流程如图:

优点与局限性

- 优点:

- 设备简单,操作成本低。

- 对热敏性物质(如某些有机溶剂)适用。

- 可处理高粘度液体。

- 局限性:

- 仅适用于溶解气体或挥发性组分的分离。

- 对高沸点组分分离效率低。

- 蒸汽消耗可能增加能耗。

总结

汽提塔通过气提蒸汽降低气相中目标组分的分压,利用气液传质实现分离。其核心原理是 亨利定律 和 逆流接触传质,广泛应用于化工、石油和环保领域。设计时需综合考虑蒸汽选择、塔结构及操作参数,以平衡效率与能耗。

参考资料

- 什么是汽提法

- 《硫磺回收技术与工程》- 李菁菁、闫振

- QwQ-32B