概述

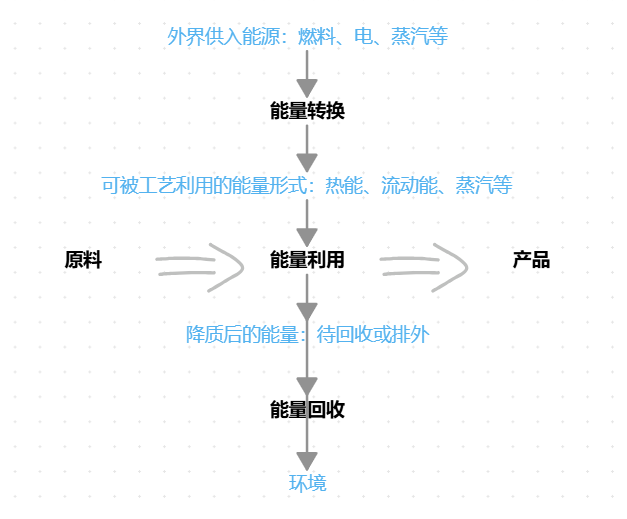

过程系统 是由多个物料和能量转换、传递的单元过程和设备,借物料、能量、动量三种方式组合而成的,其相互关系通过一定的物料流和能量流进行反映。

过程能量综合 是在一定的物料流程的基础上,系统种能量流烟花过程。在单元设备、局部子系统和系统全局三个层次上,应用经济学原理,通过能耗费与设备费的权衡,得到 全局费用最优 的流程结构和运行参数。

系统节能涉及到规划、设计、运行全过程。

精馏过程涉及如流程设计与优化、塔内件选型与设计、换热器及其他设备、控制系统设计、开停车、现场操作等诸多方面。

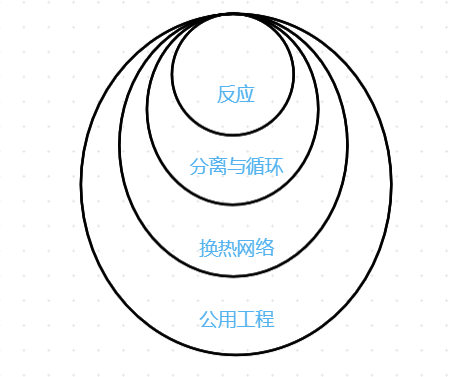

按照系统工程的观点,共同完成多组分进料的多产品分离要求的多个精馏塔之间,构成一个整体,称之为 精馏系统。

系统节能:

- 系统节能可以包含全厂、联合装置、单套装置

- 系统节能可以包含反应、精馏、换热、机泵、压缩机、公用工程等

- 系统节能是以全局观解决具体节能问题的一种理念

精馏节能:

- 精馏节能可以是单塔节能,也可以是全厂节能的一部分

- 精馏系统节能大多数情况要和换热系统结合考量

- 精馏系统节能要从分离本身触发,优化后在进行换热网络优化

涉及到精馏能量优化的特殊精馏方式:

- 耦合精馏: 多塔设计时,可以用一个塔的物流作为另一个塔的热源或冷源,直接实现热量的耦合,降低公用工程用量

- 多效精馏: 用不同的操作压力产生足够的温差,实现塔之间的热量耦合

- 热耦合: 同一装置或不同装置精馏系统以夹点技术进行热量的重新耦合,以达到节能的目的

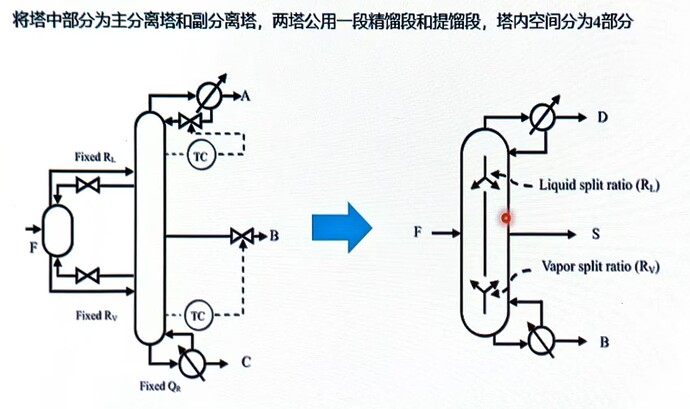

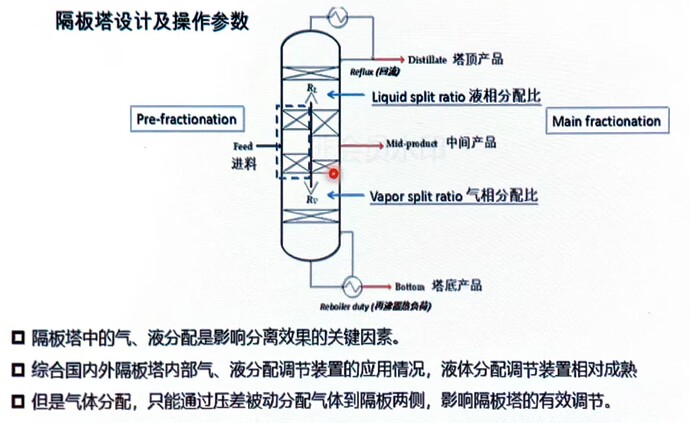

- 隔板塔: 将两个(或多个)精馏塔集成到一个塔壳,实现三元(及以上)物系分离的精馏塔

多效精馏

热量和物流的方向都可以分为并流、逆流、平流。

影响多效精馏的因素:

- 效数受投资的限制,不仅塔设备增加,换热器温差减小,也会使得换热面积增加

- 效数受操作条件的限制,如允许的最高温度、压力以及热敏温度限制等

由于以上种种限制,一般双效精馏居多,也有少数使用三效或四效。

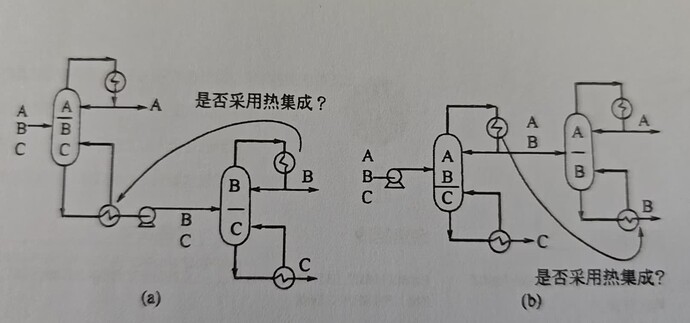

热耦合精馏

不同于多效精馏以及隔板塔的多塔精馏耦合模式,是将多塔作为一个系统考量相互之间的热耦合设计。

- 热耦合精馏并不局限于装置内部

- 热耦合精馏并不都是塔顶气相与再沸器的耦合

- 热耦合精馏并不只是简单的进行余热利用

混合分离技术

多种分离技术的混合使用,比如精馏+萃取、精馏+吸附、精馏+膜分离等

不同的分离方法能耗不同,可以根据实际分离体系的物性进行选择,以降低整体的能耗

能源优化:

根据热力学第二定律和㶲经济学原理,热量有质量高低之分

公用工程的选择也是节能降耗的一部分,如能用循环水就不用冷冻水

- 原料经过不同功能单元变为产品

- 能量则按照品质不同,通过推动不同功能的单元运行,逐渐被降质,或转化到产品中,或被循环水和空气带入环境

复杂精馏流程可以显著降低生产成本,但同时也使流程设计、控制和操作变得更加复杂。

分离系统设计的好坏,不能只从分离系统本身来考虑,而应该从过程系统角度考察合理性。

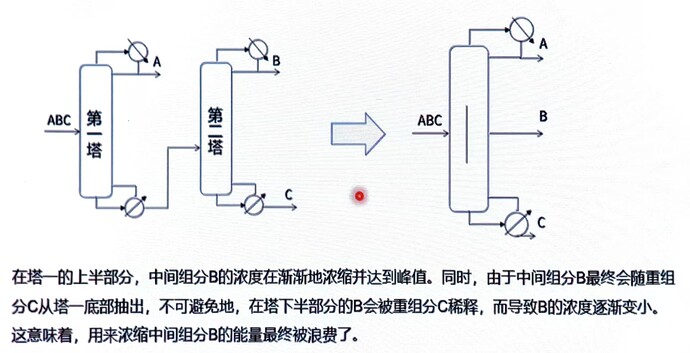

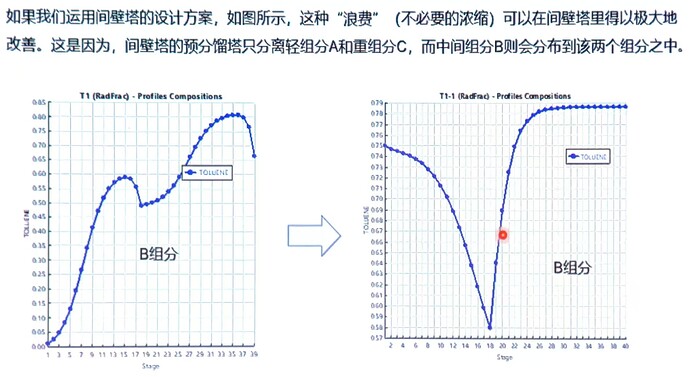

隔板塔

隔板塔是将两个(或多个)精馏塔集成到一个塔壳,实现三元(及以上)物系分离的精馏塔。

隔板塔比传统精馏塔系统节能约30%,节省设备投资30%,还能节省设备布置空间。

隔板塔相当于完全热耦合,但是在降低设备投资方面优于完全热耦合塔。

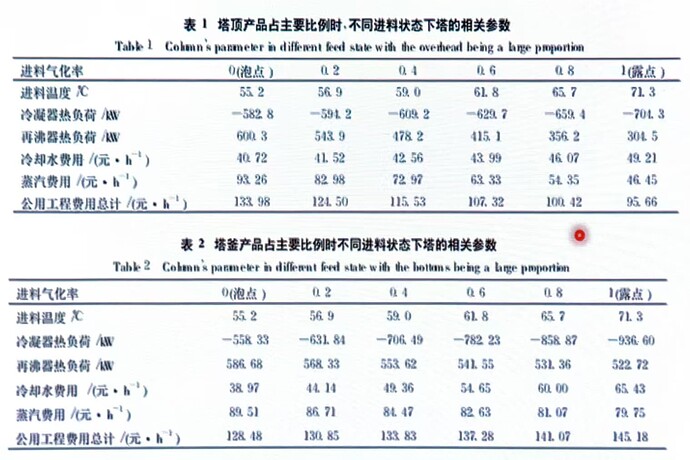

进料状态优化

实例:

可以进行对比查看不同进料状态对塔的成本影响。

进料位置优化

优化原则:

- 相同分离要求和理论板数,回流比最小或冷凝器、再沸器热负荷最小。

- 相同理论板数和回流比,塔顶和塔釜产品分离纯度最高。

- 相同分离要求和回流比下,所需要的理论板数最小。

热集成优化

例如:

热泵的原理:

- 加压升温塔顶气相,使其返回作为本塔的塔釜再沸器热源,以回收冷凝潜热。

- 由于加压升温所需能量很大,因此热泵精馏仅适用于塔顶和塔釜温差不大的情况。

能量优化

- 在能量费用和设备费用之间进行经济性比较,以确定最佳回流比。

- 过于接近最小回流比,容易引起精馏系统的不稳定现象

- 塔设计阶段,一般会给回流比留出足够的裕量

- 当装置实际运行时,可以根据实际情况对回流比进行优化

回流比降低 - 气液负荷降低 - 再沸器和冷凝器负荷降低。

- 降低操作压力有利于分离

- 可以用低质热源代替原有高质热源

- 在塔压控制可以满足的条件下,使用较容易实现的节能措施

精馏系统开车步骤

- 气密试验 - 水运试车 - 氮气置换

- 进料 - 建立塔釜液位 - 再沸器投用

- 冷凝器投用 - 回流罐液位建立

- 启动回流 - 全回流运行 - 采样分析

- 采样合格 - 采出合格产品 - 正常运行