再沸器

釜式再沸器

釜式再沸器管束通常为双管程的U形管结构,管束插入一个扩大的壳体中,壳体为塔底产品缓冲容器和气液分离空间,其相当于一块理论板。

使用翅片管可以提高其传热的效率。

优点:

- 维修和清洗方便,传热面积大,汽化率高,操作弹性大

缺点:

- 传热系数小,壳体容积大,物料停留时间长(易结垢),外部配管所占空间较大且投资较高

内置式再沸器

管束直接置于塔内,通过一个管束法兰支撑在塔釜。

优点:

- 不需要设置壳体和工艺配管,结构简单,在所有型式的再沸器中投资最小,结垢倾向稍低于釜式再沸器

缺点:

- 液体循环差,传热面积小,不适合粘稠液体

热虹吸式再沸器

热虹吸再沸器分为立式和卧式两种。

以热虹吸为原理制造的再沸器,利用塔底单相釜液与换热器传热管内气液混合物的密度差形成循环推动力,构成工艺物流在精馏塔底与再沸器间的流动循环。

从物料的流动来看,可以发现釜式再沸器式在再沸器中汽化一部分后的液相作为产品,而热虹吸再沸器的产品是直接从塔底抽出的。

除了内置式再沸器,立式热虹吸再沸器的投资低于其他型式。

立式热虹吸再沸器 通常为单管程的管壳式换热器,沸腾过程发生在管程,加热介质在壳程。

优点:

- 具有较高的传热系数,物料在加热管内停留时间短,不易结垢,管程易于清洗

缺点:

- 出口管径较大,需要较高的塔裙座,单个设备的传热面积有一定的限制,不适用于高粘度液体,不适用于宽沸点介质和工艺条件波动较大的场合

卧式热虹吸再沸器 塔底物料进入再沸器的壳程,加热介质走管程,液体在壳程沸腾并发生汽化。

优点:

- 循环量较高,可以防止高沸点组分积聚,降低了结垢的可能性,适用于宽沸点介质,由于管束沿水平方向布置,在单个壳体中可以得到较大的换热面积。

缺点:

- 进出口管道复杂,通常不采用固定管板式结构,因此投资较大,水平安装占地面积大,壳程结垢难清洗。

热虹吸式再沸器不适用的场景:

- 高粘度的液体(使流体循环变差)

- 易结垢物系(可考虑带泵系统,增加流速减少结垢)

- 获得足够的驱动压头不够经济(可考虑釜式再沸器)

- 操作负荷变化较大或操作弹性较大(可考虑带泵系统)

- 要求具有较高的可靠性(可选用釜式或强制循环式)

强制循环式再沸器

塔釜物料依靠泵提供的外来机械能量维持强制循环。

优点:

- 循环量便于控制和调节,物流循环速度快,停留时间短,因此可减少结垢倾向,适用于粘稠物料或含有少量固体的悬浮物,可制成大换热面积。

缺点:

- 循环泵的初期投资较大,后期有运行费用和维修费用

降膜再沸器

一般适用于高真空操作下的清洁体系。

由于降膜的气化发生在强烈扰动着的膜的内表面,而不是在加热管与液膜的界面(即加热管内表面),因此不易结垢。

产生的蒸汽与液膜并流往下,料液在管内壁呈膜状流动。

分布器是降膜蒸发器的关键,降膜再沸器的热交换强度和生产能力实质上取决于料液沿换热管分布的均匀程度。

均匀分布不仅液体要均匀分配到每一根管子中,还要沿每根管子周边均匀分布,并在整个管子长度上保持其均匀性。如果料液不能均匀的润湿所有换热管的内表面,缺液和少液表面就会因蒸干而结垢,结垢表面反过来阻滞液膜的流动使得传热条件进一步恶化。

立式卧式对比

| - | 优点 | 缺点 |

|---|---|---|

| 立式 | 占地面积小、返塔管路较短、设备投资少 | 换热面积有限、对裙座高度要求高、温差推动力高 |

| 卧式 | 对要求换热面积大的工况较好、所需温差推动力适中、通道出入方便,便于检修、对裙座高度要求低 | 占地面积大、比立式设备投资高、返回管路设计避免发生块状流 |

其他

于塔釜结垢相关的流动类型分为两类:一次通过式和再循环式。

- 一次通过式:离开塔盘的循环液只通过再沸器一次,再沸器出口的液体即为产品

- 再循环式:再沸器出口的液体重新和再沸器进料混合,使得一些液体两次或多次通过再沸器。

再循环式又分为带隔板和不带隔板两种型式。

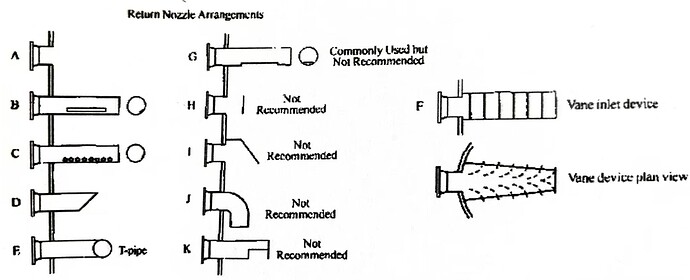

返回管的设计:

采用流体力学对再沸器返回管结构进行优化设计,再沸器返回管于最底层塔盘或填料之间的间距不能太近。

直冲式管口:一个板间距或>450mm

带有分布管的管口:一个板间距或>300mm

对于有起泡性的物系要适当增加间距。

冷凝器

管壳测介质选择:

- 高压流体宜走管内

- 低压时,为减少冷凝压力降,热流体宜走壳程

- 腐蚀性气体宜走管内

- 有污垢或聚合的气相宜走管内,以利于清洗

一般情况下,卧式壳程冷凝器式首选。

卧式冷凝器

特点:

- 与立式相比,冷凝传热系数高

- 与管程相比,压力降较低

- 管程走冷却介质(如循环水),其结垢易于清洗,可采用多管程提高流速,减轻结构倾向

需要注意的问题:

- 不凝气:当可凝组分被冷凝,不凝气浓度增加,使冷凝效率下降,应考虑不凝气的排放

- 冷凝温度曲线:严重的非线性,多管程时可能出现温度交叉或传热温差过低

- 冷凝液液泛:冷凝液排放管太细使得流通受阻,或冷凝器压降过大,就可能出现,考虑设置平衡管

立式冷凝器

特点:

- 对于真空体系较为适宜

- 能实现与冷却介质的全逆流操作,对凝液的过冷易于控制

- 当存在不凝气时,对可凝气的损失最少

逆回流立式管程冷凝器:

- 对于真空体系较为适宜

- 物料走管程,冷却介质走壳程

- 仅能内回流操作

真空冷凝器

加压/常压的冷凝器和真空体系下的冷凝器设计完全不同,真空冷凝器更特殊,常规换热器计算软件很难计算准确。

- 真空系统和塔顶之间安装预冷凝器,即可回收气相中有价值组分,又能降低真空设备负荷

- 如何使压降最小是设计时应考虑的关键因素

- 冷凝器压降使冷凝器效率或产品回收率降低

真空体系低于大气压的操作工况,使空气漏入系统内的问题始终存在。

对于真空不凝汽:

- 物料中,由于化学分解产生,或进料中溶解的不凝汽

- 未冷凝下来的工艺气相

- 由于真空系统无法做到完全气密,总归有一定的空气泄漏量

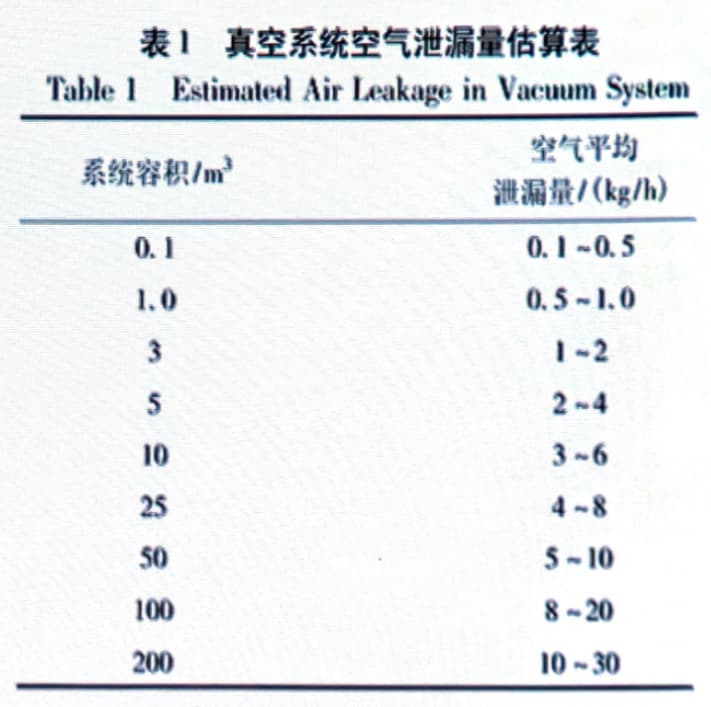

对于空气泄漏量:

- 根据系统的体积和真空压力给出经验值

- 根据系统法兰、阀门等不同设备连接件个数进行经验回归

一般要求从塔顶到预冷凝器气相出口的压降在塔顶压力的10%左右。

大型装置采用卧式冷凝器时,预冷凝器的大型化会来带换热器的振动问题。

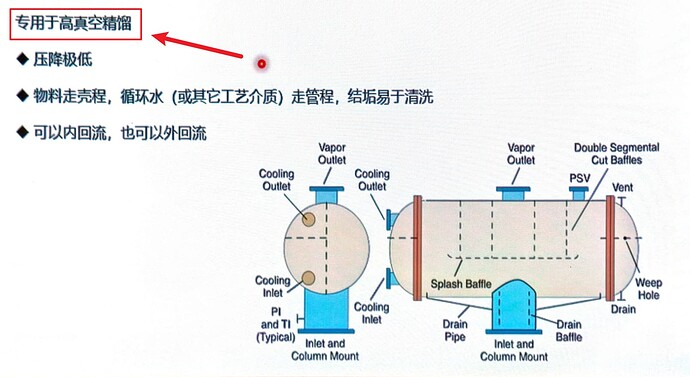

一种专用于真空体系的冷凝器型式:

需要注意的是,这种真空冷凝器是 直接安装在塔顶 的,下方的气相进口直接对着塔顶。